Il sistema di monitoraggio della temperature di superficie degli stampi DTM (Die Surface Temperature Monitoring System) è stato sviluppato per rispondere alle esigenze delle fonderie di applicare un efficace controllo di processo all’equilibrio termico degli stampi.

Il DTM è un sistema robusto, resistente e flessibile che permette un costante monitoraggio della temperatura di superficie degli stampi di pressofusione.

The main advantages of the DTM include:

- Extended lifespan of die casting moulds

- Significativo miglioramento della qualità con conseguente riduzione dello scarto

- Optimized lubrication and decreased release agent consumption

- Streamlined lubrication cycle and potential reduction of production cycle time

The sensors

The infrared sensors used in the DTM are equipped with laser pointers that enable precise positioning of measurement points on the surface.

All sensors are fitted with an air connector to ensure consistent sensors cleanliness.

I sensori del DTM possono essere configurati ed orientati in modo semplice per puntare sia al piano fisso che al piano mobile. La distanza dalla macchina e l’inclinazione non sono determinanti per la qualità della misurazione.

DTM technology management system

Il software di acquisizione misure è operante su PC industriale touch Windows.

Il DTM è dotato di PLC Siemens garantendo una facile interfaccia con la pressa e l’isola di lavoro attraverso vari protocolli di comunicazione (ethernet, Profinet, SQL, OPC).

All data can be exported for analysis and post-analysis purposes.

Case studies

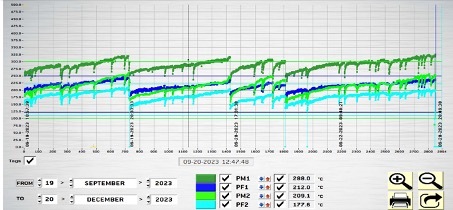

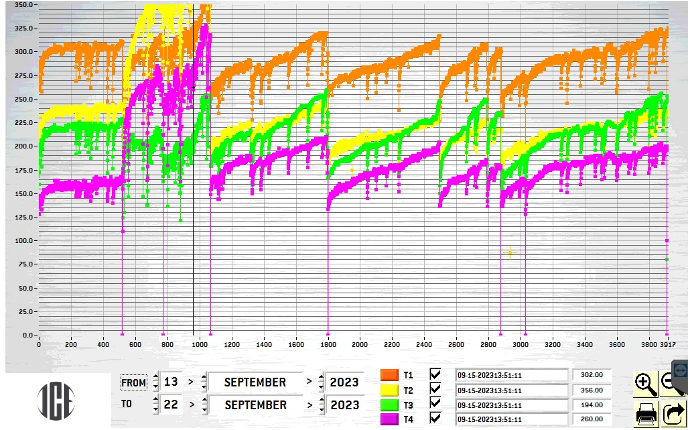

Cases of temperature curve with a 'sawtooth' effect. In these two examples, it's evident how the mould temperature significantly increases from the beginning to the end of the production shift, followed by a decrease at the shift's end.

Il monitoraggio e l’identificazione di questo comportamento permettono di intervenire al fine di regolarizzare la temperatura.

This enables:

- Avoiding excessive use of release agents

- Preventing overstressing the mould with excessively high temperatures and thereby extending its lifespan

- Ottenere una maggior uniformità nella qualità del getto prodotto

In this case, the temperature tends to rise.

Questo può comportare una variazione nella qualità del getto prodotto in quanto i parametri del processo di iniezione vengono influenzati dall’aumento di temperatura della superficie dello stampo.

Inoltre, è molto probabile che, per contrastare parzialmente questo trend, venga variato il processo di lubrifica con l’utilizzo di un quantitativo di distaccante maggiore.

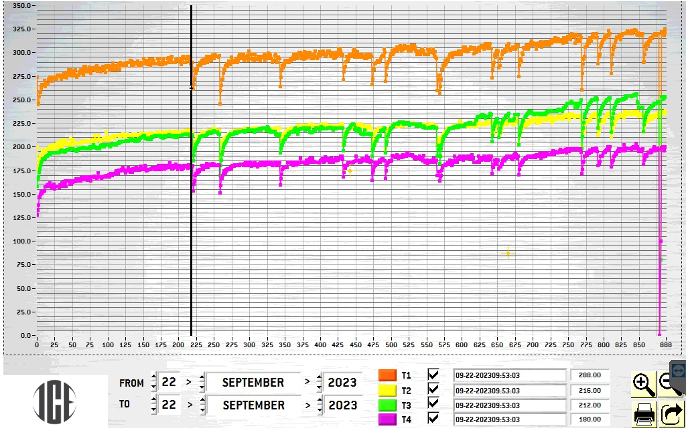

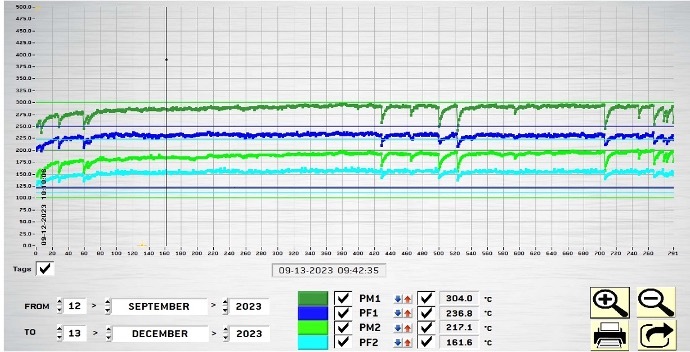

Example of optimal thermal balance: the temperature of all monitored areas remains constant during the production process.

Lo stampo non viene sollecitato più del dovuto ed il processo può essere ottimizzato, garantendo una maggior uniformità qualitativa dei getti pressofusi.