Il sistema di monitoraggio della temperature di superficie degli stampi DTM (Die Surface Temperature Monitoring System) è stato sviluppato per rispondere alle esigenze delle fonderie di applicare un efficace controllo di processo all’equilibrio termico degli stampi.

Il DTM è un sistema robusto, resistente e flessibile che permette un costante monitoraggio della temperatura di superficie degli stampi di pressofusione.

I principali vantaggi del DTM sono:

- Sensibile allungamento della vita degli stampi di pressofusione

- Significativo miglioramento della qualità con conseguente riduzione dello scarto

- Ottimizzazione della lubrificazione e riduzione del consumo di distaccante

- Ottimizzazione del ciclo di lubrifica e potenziale riduzione del tempo ciclo macchina

I sensori

I sensori infrarossi utilizzati nel DTM sono dotati di puntatori laser che permettono di posizionare accuratamente i punti di misura sulla superficie.

Tutti i sensori sono dotati di un connettore ad aria al fine di assicurare una costante pulizia del sensore.

I sensori del DTM possono essere configurati ed orientati in modo semplice per puntare sia al piano fisso che al piano mobile. La distanza dalla macchina e l’inclinazione non sono determinanti per la qualità della misurazione.

Il sistema di gestione della tecnologia DTM

Il software di acquisizione misure è operante su PC industriale touch Windows.

Il DTM è dotato di PLC Siemens garantendo una facile interfaccia con la pressa e l’isola di lavoro attraverso vari protocolli di comunicazione (ethernet, Profinet, SQL, OPC).

Tutti i dati sono esportabili per analisi e post-analisi.

Casi applicativi

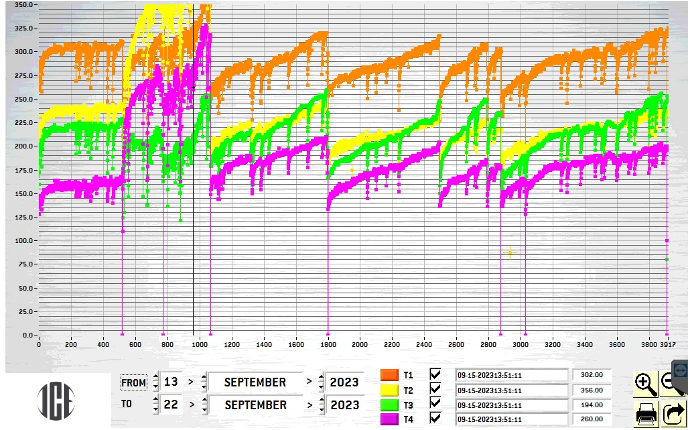

Casi di curva della temperatura con effetto ‘’sawtooth’’. In questi due esempi è evidente come la temperatura dello stampo aumenti in modo significativo dall’inizio alla fine del turno produttivo, con una conseguente riduzione al termine del turno.

Il monitoraggio e l’identificazione di questo comportamento permettono di intervenire al fine di regolarizzare la temperatura.

Questo permette di:

- Evitare un utilizzo eccessivo di distaccante

- Evitare di sollecitare lo stampo con temperature troppo elevate e di conseguenza allungarne la vita

- Ottenere una maggior uniformità nella qualità del getto prodotto

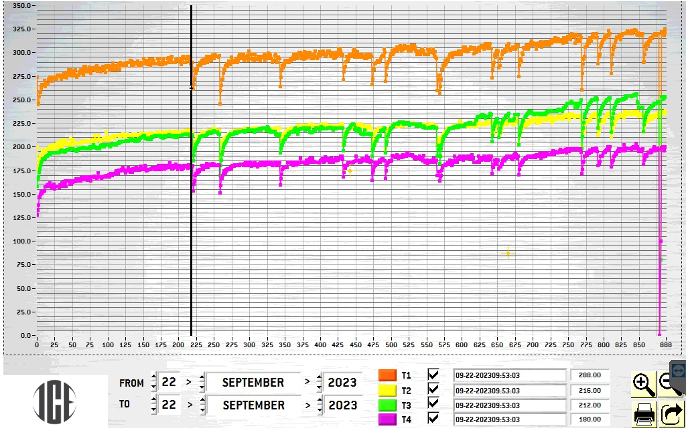

In questo caso, la temperatura deriva verso un aumento.

Questo può comportare una variazione nella qualità del getto prodotto in quanto i parametri del processo di iniezione vengono influenzati dall’aumento di temperatura della superficie dello stampo.

Inoltre, è molto probabile che, per contrastare parzialmente questo trend, venga variato il processo di lubrifica con l’utilizzo di un quantitativo di distaccante maggiore.

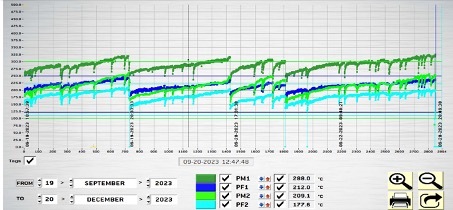

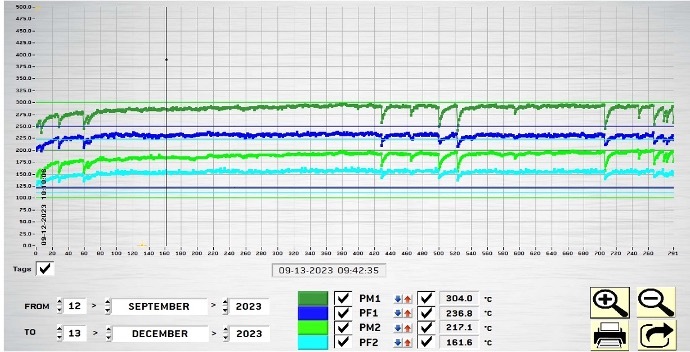

Esempio di bilanciamento termico ottimale: la temperatura di tutte le aree monitorate rimane costante durante il processo produttivo.

Lo stampo non viene sollecitato più del dovuto ed il processo può essere ottimizzato, garantendo una maggior uniformità qualitativa dei getti pressofusi.